在现代内燃机技术中,曲轴与圆角是发动机机械结构的重要组成部分,曲轴作为发动机的动力输出核心,其性能直接影响发动机的动力输出和稳定性,而圆角则是曲轴制造过程中的关键环节,其工艺精度对发动机的性能和使用寿命具有决定性影响,本文将探讨曲轴与圆角的重要性,以及其在内燃机技术中的应用和发展。

曲轴的重要性及其应用

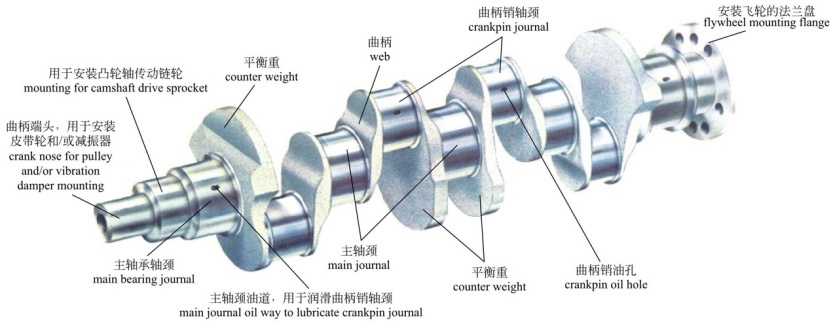

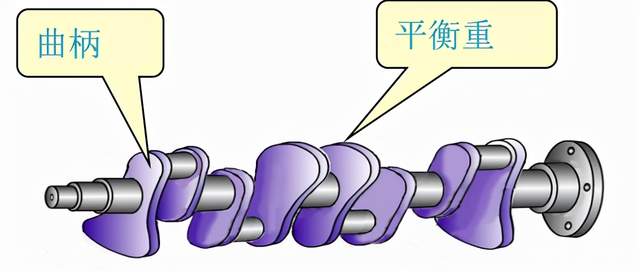

曲轴是发动机的核心部件之一,其作用是将活塞的往复运动转化为旋转运动,并驱动发动机输出动力,曲轴的性能和结构对内燃机的动力性、经济性和环保性具有重要影响,在实际应用中,曲轴需要承受高温、高压、高速和高负荷的工作环境,因此对其材料、制造工艺和强度等方面有较高要求。

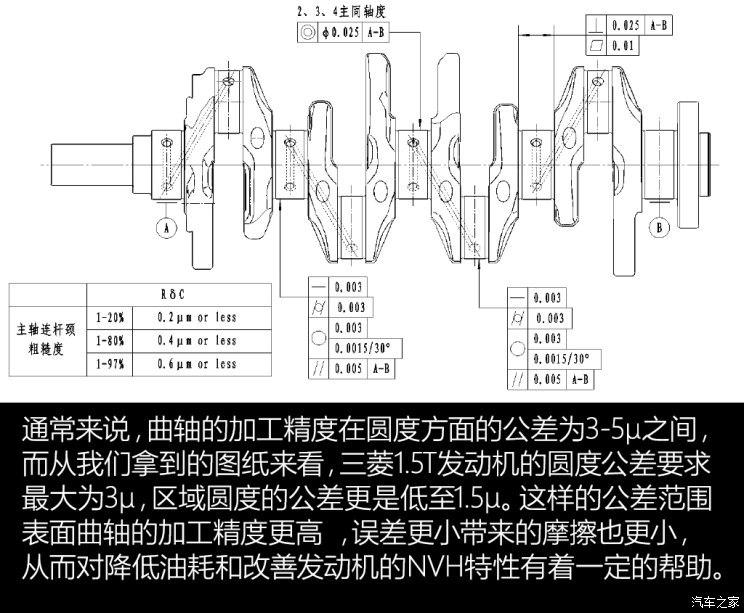

圆角的工艺研究

圆角是曲轴制造过程中的重要环节,其工艺精度直接影响曲轴的性能和使用寿命,在实际制造中,圆角的加工精度和表面质量对曲轴的接触应力、疲劳强度和耐磨性等方面具有重要影响,圆角加工技术的优化和创新一直是曲轴制造领域的研究热点。

目前,常用的圆角加工技术包括切削加工、磨削加工和特种加工等,这些技术各有优缺点,适用于不同的材料和加工要求,在实际应用中,需要根据具体情况选择合适的加工技术,并进行工艺优化,以提高圆角的加工精度和表面质量。

曲轴与圆角的工艺联系

曲轴与圆角在制造工艺上有着密切的联系,曲轴的材料选择直接影响圆角的加工性能,在实际制造中,需要根据曲轴的工作环境和性能要求选择合适的材料,以保证圆角的加工精度和表面质量,曲轴的制造工艺对圆角的质量具有决定性影响,在制造过程中,需要严格控制曲轴的加工精度和表面质量,以保证圆角的性能和使用寿命。

曲轴与圆角的优化与创新

为了提高内燃机的性能和效率,曲轴与圆角的优化与创新显得尤为重要,可以通过优化曲轴的结构设计,提高其动力性和经济性,采用轻量化材料和结构设计,降低曲轴的惯性矩和重量,提高发动机的动力性和燃油经济性,可以通过优化圆角的加工工艺,提高圆角的加工精度和表面质量,从而提高曲轴的疲劳强度和耐磨性,采用先进的数控加工技术和热处理工艺,提高圆角的加工精度和表面硬度,延长曲轴的使用寿命。

随着新材料、新技术的发展,曲轴与圆角的创新也取得了重要进展,采用高强度、高耐磨性的材料,可以提高曲轴的性能和使用寿命;采用先进的热处理技术和表面处理技术,可以改善圆角的性能和使用环境;采用智能化制造技术,可以实现曲轴的自动化生产和质量控制。

曲轴与圆角是现代内燃机技术的核心要素和工艺研究的重要内容,在实际应用中,需要充分考虑曲轴与圆角的性能要求和制造工艺,进行优化和创新,以提高发动机的性能和使用寿命,随着新材料、新技术的发展,曲轴与圆角的制造技术和性能将不断提高,为内燃机技术的发展提供有力支持。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...