在现代机械制造业中,镗曲轴孔是一项至关重要的工艺,它广泛应用于发动机、压缩机、涡轮机等旋转动力设备的制造过程中,对于保证设备的性能、可靠性和寿命具有举足轻重的作用,本文将详细介绍镗曲轴孔的原理、工艺步骤、设备选择及应用场景,以期帮助读者更好地理解和应用这一技术。

镗曲轴孔的原理

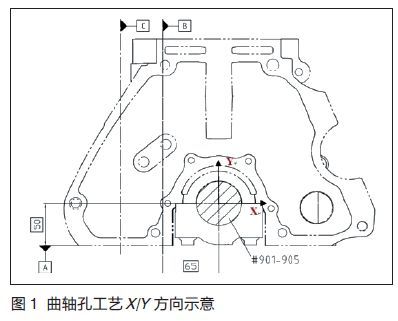

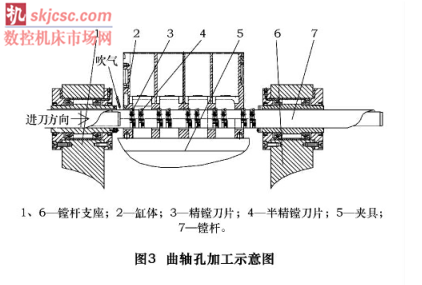

镗曲轴孔是一种通过镗削工艺在金属材质上加工出圆形孔的技术,镗削是利用刀具对工件进行切削,以达到去除材料、形成孔腔的目的,在镗曲轴孔加工过程中,需要精确控制切削力、转速、进给量等工艺参数,以保证加工精度和表面质量。

镗曲轴孔的工艺步骤

1、准备工作:根据零件图纸要求,确定镗削部位、尺寸及精度要求,对零件进行清洗、检查,确保无裂纹、气孔等缺陷。

2、切削参数设置:根据材料类型、硬度、刀具类型等因素,合理设置切削力、转速、进给量等工艺参数。

3、镗削操作:启动镗削设备,进行切削操作,过程中需密切关注切削情况,及时调整工艺参数,确保加工质量。

4、后续处理:完成镗削后,对零件进行清洗、去毛刺、检验等后续处理,确保零件满足图纸要求。

镗曲轴孔的设备选择

1、镗床:根据加工需求,选择合适的镗床类型,如立式镗床、卧式镗床等。

2、刀具:选择合适的刀具类型及规格,确保加工效率和质量。

3、辅助设备:如夹具、测量仪器等,用于固定零件、测量尺寸等。

镗曲轴孔的应用场景

镗曲轴孔广泛应用于发动机、压缩机、涡轮机等旋转动力设备的制造过程中,具体应用场景包括:

1、发动机制造:镗削发动机曲轴孔,确保发动机正常运转。

2、压缩机制造:加工压缩机曲轴孔,保证压缩机的性能及寿命。

3、涡轮机制造:在涡轮机叶片、轮盘等部位进行镗削加工,提高涡轮机的效率及可靠性。

4、其他领域:如船舶、机床、重工设备等,也需要进行镗曲轴孔加工。

案例分析

以某型发动机制造为例,镗曲轴孔的加工过程如下:根据发动机图纸要求,确定曲轴孔的尺寸及精度要求;选择合适的镗床及刀具,设置合理的切削参数;进行镗削操作,过程中密切关注切削情况,及时调整工艺参数;完成加工后进行清洗、去毛刺、检验等后续处理,通过这一流程,确保了发动机曲轴孔的加工质量,为发动机的性能及寿命提供了保障。

镗曲轴孔作为现代机械制造业中的一项重要工艺,对于保证设备的性能、可靠性和寿命具有举足轻重的作用,本文详细介绍了镗曲轴孔的原理、工艺步骤、设备选择及应用场景,并通过案例分析展示了其在实际生产中的应用,随着制造业的不断发展,镗曲轴孔技术将进一步完善和优化,为机械制造业的发展提供有力支持。

展望

镗曲轴孔技术将朝着自动化、智能化方向发展,随着工业机器人的普及和应用,镗削设备将实现自动化上下料、自动化调整等功能,提高生产效率及加工质量,随着人工智能技术的发展,镗削过程将实现智能化监控与管理,通过实时数据分析与调整,进一步优化加工过程,镗曲轴孔技术将在未来机械制造业中发挥更加重要的作用,为制造业的发展做出更大贡献。

注意事项

在实际应用中,需要注意以下几点:

1、严格遵守操作规程:确保操作人员经过培训,熟悉设备性能及操作流程,防止因操作不当导致事故。

2、合理选择切削参数:根据材料类型、硬度、刀具类型等因素,合理设置切削力、转速、进给量等工艺参数,确保加工质量及效率。

3、维护保养:定期对设备进行维护保养,检查设备性能及刀具磨损情况,及时更换磨损严重的部件,确保设备处于良好状态。

4、安全防护:配备相应的安全防护设施,如防护罩、安全门等,确保操作人员的安全。

通过以上介绍,相信读者对镗曲轴孔技术有了更深入的了解,在实际应用中,需要结合实际情祝您生活愉快!

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...